Aglomerasyon, Türleri ve Proses İçinde İstenmeyen Aglomerasyonu Azaltma Önerileri

Aglomerasyon daha büyük yeni parçacık boyutlarına sahip ürünler oluşturmak için parçacıkları birleştirme işlemidir. Aglomerasyon yoluyla boyut büyültme, toz ve dökme maddeler ile uğraşan mekanik proses mühendisliğinin dört ana işleminden biridir.

Bu dört işlem aşağıda sıralanmıştır:

- Ayrıştırma

- Karıştırma

- Boyut Küçültme

- Boyut Büyültme (Aglomerasyon)

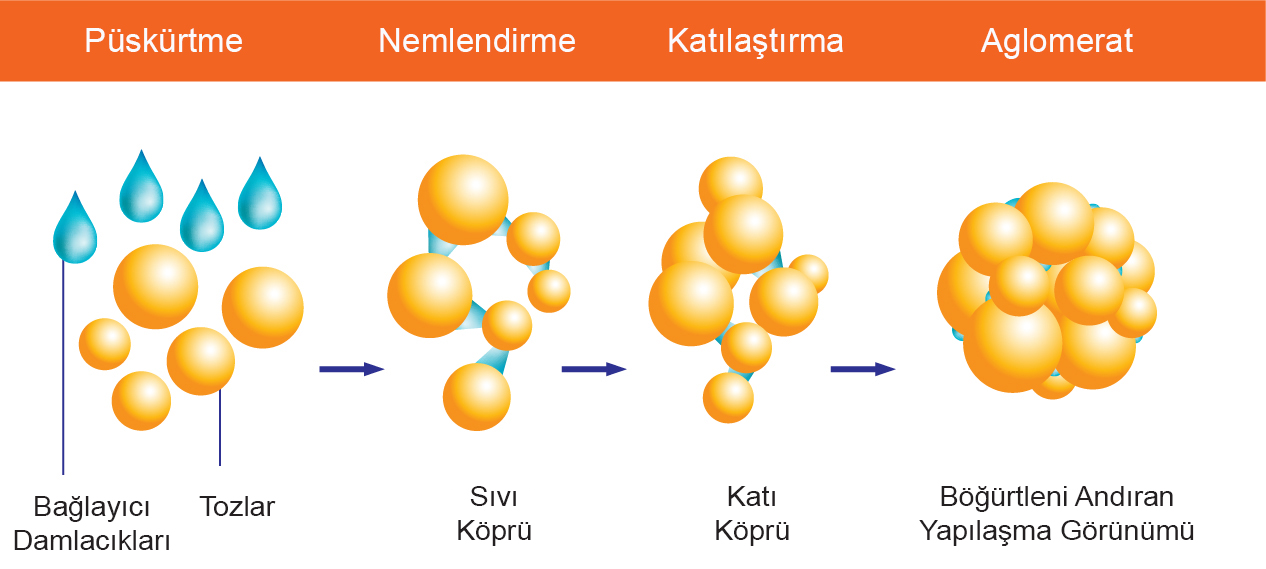

Aglomerasyonun Görsel Tanımı

Boyut büyültme işlemi pek çok farklı biçimde olabilir. Örneğin yaygın olarak bilinen peletleme, mekanik aglomerasyon yöntemlerinden biridir.

Dikkate alınmaya gerek görülmeyen önemsiz bir faktör gibi görünse de, bir malzemenin tane/partikül boyutu, hem ham madde hem de son ürün olarak malzemenin performansı üzerinde geniş bir etkiye sahiptir. Parçacık boyutu, bir malzemenin şu özelliklerini etkiler.

- Akıcılık

- Çözünme / Çözünürlük

- Dökme Yoğunluğu

- Reaksiyon Hızı

- Proses Verimliliği

- Nihai Üründeki Üniformluk Durumu

- Aktif Bileşenlerin Elde Edilebilirliği ve Elde Edilme Süresi

Parçacık boyutunu kontrol etme yeteneği, ham maddeler ve nihai ürünler daha spesifik hale geldikçe ve daha yüksek performans göstermeleri beklendikçe giderek daha önemli hale gelmektedir.

Aglomerasyonun birçok avantajı vardır. Bunlar birkaç başlık altında incelenir:

- Ham madde: Taşıma kolaylığı, toz kayıplarının azalması, yoğunluk-gözeneklilik ve erime kabiliyetlerinin artması.

- Ürün: Tozsuz işleyebilme, ayrılmanın önlenmesi, dış görünüşün iyileşmesi, performansın iyileşmesi.

- Proses: Toz ve ince tanelerin giderilmesi, proses akışının iyileştirilmesi, proses verimliliğinin iyileştirilmesi.

- Ekonomik: Atık ürünün kullanılabilir ürüne dönüşmesi, işleme ve taşıma masraflarının azalması.

- Çevresel: Katı atık alan ihtiyacının azalması, atık ürünlerin proseslerde enerji ihtiyacını karşılaması, atık tahliye masraflarının azalması.

Aglomerasyon çatısı altında çeşitli proseslerden bahsedilebilir. Aşağıda basınçsız ve basınçlı aglomerasyon türlerinden kısaca bahsedilecektir.

Basınçsız Aglomerasyon

Basınç uygulamadan tanecikleri bir araya getirme işlemidir. Farklı kolları bulunmaktadır:

- Tumble Growth: Bağlayıcı bir madde yardımıyla, ürünlerin birbiri üzerinde yuvarlanırken birleştiği metottur.

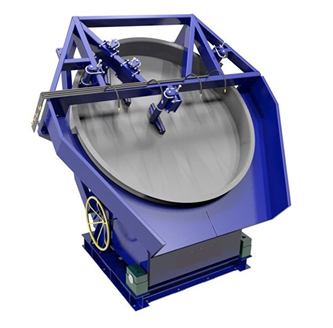

- Peletizasyon: Malzeme tozları yuvarlanarak, bağlayıcı yardımıyla peletlere dönüşür. Yemin preste peletlenmesinden farklıdır. 'Disk Peletizer'de bu yöntemle aglomerasyon yapılır.

- Mikro Peletleme: Tozların bağlayıcıyla karıştırılıp küçük boyutlarda (20-60 mesh) birleştirilmesidir. Ürünü peletizasyona hazırlamak için de kullanılır. 'Pin Mikser'de bu yöntemle aglomerasyon yapılır.

- Karıştırma: Bazen karıştırıcı içine sıvı katkılar da ilave edilir (su, yağ, melas).

- Şartlandırma: Tozları bir bağlayıcı ile karıştırarak tozu azaltma, taşımayı kolaylaştırma, kullanışlılığı artırma amaçlı tercih edilen aglomerasyon yöntemdir.

Basınçsız aglomerasyonda nem, ürünün içinde bulunmalıdır ya da prosese katılmalıdır. Buna sonuç olarak da kurutma, yakma, iyileştirme gibi ikincil bir proses ihtiyacı doğar. Basınçsız aglomerasyon metodu seçilirken aşağıdakiler dikkate alınmalıdır:

- Bağlayıcı özellikleri

- Endüstri standartları

- Ham madde özellikleri

- Ekipman yetenekleri

Basınçlı ve basınçsız aglomerasyondan hangisi tercih edilmeli sorusunda şu kriterler düşünülmelidir:

- İşletme maliyetleri ve sermaye, esas belirleyicidir.

- Bazı malzemeler yalnızca tek bir yöntem için uygun olabilir.

Disk Peletizer

Basınçlı Aglomerasyon

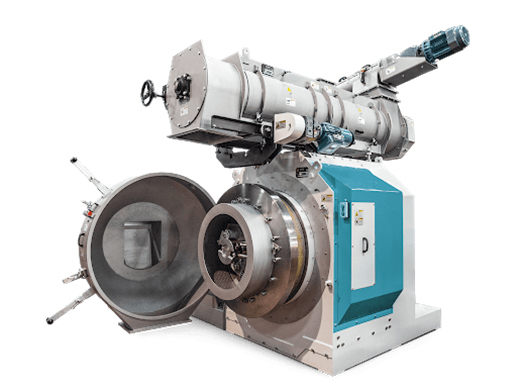

Çeşitli şiddetlerde basınç uygulanarak tanecikleri istenen şekle sokma işlemidir. Kompaksiyon (Sıkıştırma), Briketleme, Tabletleme, Kalıplama ve Ekstrüzyon (yem peletleme bu kategoriye girer) gibi birkaç farklı yöntemi vardır. Aglomerasyon ve şekil alma, ürünü deliğe iten basınç kuvvetleri ve delikten ürün geçerken oluşan sürtünme kuvvetleri sayesinde gerçekleşir. Yoğunlaştırma, sıkılaştırma ve şekillendirme evresinde uygulanan kuvvet düzeyi, basınçlı aglomerasyondaki en belirleyici faktördür. Basınç uygulanmaya başlandığında yığın içindeki tanecikler birbirine iyice yaklaşmaya (sıkılaşmaya) başlar. Basınç daha da artırıldığında kırılgan tanecikler parçalanmaya, yumuşak taneciklerse deforme olmaya başlar (plastikleşme). Sıkışmanın hızı ve aglomerasyon makinesinin kapasitesini 2 faktör belirler.

- Gözeneklerdeki sıkıştırılmış gaz (hava)

- Elastik geri yaylanma

Basınçlı aglomerasyonun tercih edilmesinin çeşitli nedenleri bulunmaktadır. Öncelikle, daha büyük tane boyutu elde edilir. Yüksek ilk dayanım mevcuttur. Kuru veya sıcak halde işlemeye uygundur. Bağlayıcı madde ya çok azdır ya da hiç yoktur. İleri (post) bir proses ihtiyacı doğmaz. Elastik malzemeler işlenebilir. Otomatik çalıştırma yapılabilir. Kolay temizlenir. Ayrıca sistem kendini hızlı amorti eder.

Basınçlı aglomerasyonla; spesifik şekilli, büyük parçalı, spesifik ağırlıkta, yüksek yoğunlukta, düşük gözenekliliğe sahip, yüksek son kuvvette (sertlikte) ve uzun raf ömürlü ürünler elde edilebilir. Ayrıca bu tip aglomerasyon, son ürüne yakın biçimli ürünlerin üretimine de uygundur.

Basınçlı aglomerasyonda çeşitli parametrelerle oynanarak yoğunluk değişimi elde edilebilir. Örneğin, daha güçlü baskı kuvveti ile yoğunluk artar. Silindirik sıkıştırıcılarda çap artışı ile (boy/çap oranı aynı kalsa bile) yoğunluk azalır. Akışkan ilavesi ile yoğunluk bir miktar azalır. Kalıp/Presleme gereçlerini kayganlaştırınca yoğunluk azalır.

Modern Pelet Presi

Aglomerasyonla boyut büyültme işlemi hayvan yemi endüstrisinde de çokça tercih edilir. Bunun birçok sebebi vardır ve bu sebepler aşağıda listelenmeye çalışılmıştır.

- Farklı tane boyutu, ağırlık, nem çekme yeteneği ve fiziksel durumlara sahip yem bileşenlerinin kararlı-stabil bir yem formülasyonuna dönüştürülmesi

- Toz kaynaklı kayıpların önlenmesi

- Daha iyi mal akışı, depolama, nakliye

- Yem bileşenlerinin dağılması-ayrışmasının önüne geçilmesi

- Hayvanların yem seçmesinin önlenmesi, yemin hayvanlar tarafından daha çok kabul görmesi

- Hayvan türüne özgü yem hazırlama imkanı (tavuk, balık, vb.)

- Topaklanma, birikmenin önlenmesi

- Depolama esnasında oksidasyon ve diğer reaksiyonlarla oluşacak kayıpların önüne geçilmesi

- Besleme sırasında eklenen sıvıların daha iyi toplanması

- Bazı durumlarda sıvı içinde daha iyi çözünme/dağılma

- Besin değeri olan sıvılar dahil çok çeşitli atık maddeleri içerebilme imkanı

- Şartlandırma ve peletleme ardından sindirim için besin maddelerinin kullanılabilirliğinin artması

- Yem maddesinin nişasta değerinin artması

- Peletlemede; şartlandırmadan sonra, aglomerasyon için daha düşük nem gereksinimi, böylece kurutma için de daha düşük enerji gereksinimi

- Evcil hayvan yemi için, ürünün satın alan kullanıcı için hoş görünümü

- Üretim prosesi ekonomisinin artması

- Daha yüksek kar marjı

Proses İçinde İstemli veya İstemsiz Aglomerasyon Oluşma Durumu

Aglomerasyon genelde istenen ve hedeflenen bir işlem olsa da, bazı durumlarda istemsizce meydana gelebilir. Yem üretim prosesi içerisindeki adımlar incelendiğinde;

- AYIRMA: Elemede istemsiz, sınıflandırmada istemsiz veya bazen istemli aglomerasyon oluşur.

- KARIŞTIRMA: Kuru karıştırmada istemsiz veya bazen istemli, yaş karıştırmada istemli veya istemsiz aglomerasyon oluşur.

- ÖĞÜTME: Kuru öğütmede istemsiz, yaş öğütmede istemsiz aglomerasyon oluşur.

- TAŞIMA: Mekanikte istemsiz veya bazen istemli, titreşimlide istemsiz veya bazen istemli, pnömatikte istemsiz aglomerasyon oluşur.

- DEPOLAMA: Depo ve silolarda istemsiz aglomerasyon oluşur.

İstenmeyen Aglomerasyonu Azaltma Önerileri

1- AYIRMA:

- Kaynaktaki mevcut tozlar ve ince taneler ayrılmalıdır.

- Aglomeratlar mekanik olarak yok edilmeli, parçalanmalıdır (kauçuk toplar, darbe, kesme, fırçalar, hava jetleri, ultrasound gibi yöntemler).

- Genlik/Frekans ayarlanmalıdır.

- Ortamdaki ve üründeki nem alınmalıdır.

- Doğrudan veya indüktif ısıtma uygulanmalıdır.

- Sıvının ıslanma açısı veya yüzey gerilimi ayarlanmalıdır.

- İri taneli katılar uygun sıvı içinde çözülmelidir (ıslak ayırma).

- Yardımcı olarak çözücü kullanılmalıdır. Kimyasal veya mekanik (karıştırma, ultrasound) teknikler tercih edilebilir.

2- KARIŞTIRMA:

- Kuru veya nemli karıştırma için, kesme/sürtünme kuvvetleri uygulanmalıdır. Kırıcı, öğütücü, parçalayıcı gibi aksesuarlar seçilebilir.

- Islak karıştırma için kesme kuvvetleri veya çözücüler kullanılmalıdır. Kontrollü çökeltme uygulanmalıdır (elektrolit ekleme).

3- ÖĞÜTME:

- Toz ve nem sistemden uzaklaştırılmalıdır.

- Öğütücü iç kısmı elastik/yapışmaz malzeme ile kaplanmalıdır.

- Redüksiyon oranı azaltılmalıdır. Bu orandan kasıt, öğütmedeki boyut küçültme miktarıdır. Bu amaçla çok aşamalı öğütme kurulabilir.

- Soğuk öğütme uygulanmalıdır. Böylece düşük sıcaklıkta malzemenin kırılganlaşmasından faydalanılır.

4- TAŞIMA:

- Toz ve nem uzaklaştırılmalıdır.

- Ekipman, şut ve borular elektrik iletkenliği olan malzemeden imal edilmelidir. Plastikten mümkün mertebe kaçınılmalıdır.

- İç duvarlar düzgün işlenmeli veya teflon gibi bir malzemeyle kaplanmalıdır.

5- DEPOLAMA:

- Toz ve nem uzaklaştırılmalıdır.

- Depolamadan önce ürünler ortam sıcaklığına soğutulmalıdır.

- Duvarlar izole edilmeli veya ısıtılmalıdır.

- Silo ve depolara topraklama yapılmalıdır.

- İç duvarlar teflon gibi bir malzeme ile kaplanmalı veya çok düzgün işlenmelidir.

- Dikeye yakın açılar kullanılmalıdır.

- Köprü oluşumunu bozacak mekanik yöntemler kullanılmalıdır (vibrasyon, şok, hava jeti gibi).

- Yük hafifleticiler (Çin şapkası, vb.) kullanılmalıdır.

- Depolamadan önce şartlandırma yapılmalıdır.