Ayrışma Süreçlerini Anlamak Neden Önemlidir?

Proses tasarımında, bir ayrışma sorununun çözümü iki açıdan ele alınabilir. Proses, çeşitli süreçlerin neden olduğu ayrışma modellerine uyum sağlayacak şekilde tasarlanabilir veya ayrışma nedenini en aza indirgemek için proseste değişiklikler yapılabilir. Her iki durumda da, ayrışma süreçlerini anlamak, ayrışan malzemeleri işlemek için sağlam prosesler geliştirmek açısından kritik öneme sahiptir.

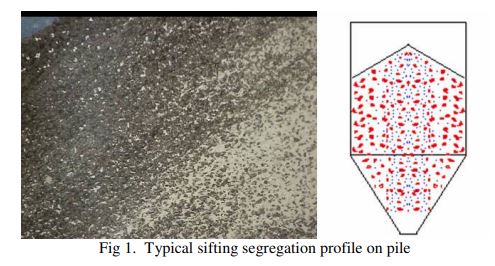

Malzemelerin ayrışması çeşitli nedenlerden kaynaklanabilir. Dökme ürünler ile (bulk materials) uğraşanlar, malzeme bir yığından aşağı kayarken küçük taneli malzemenin iri tane matrisi içinden ayrıştığını sıklıkla tectübe etmiştir. Gerçekten de “eleme ayrışması”, farklı boyutlardaki partiküllerin taşınması sırasında ayrışmasının önemli bir nedenidir.

Bu süreç genellikle ince tanelerin yığının merkezine yakın bir yerde biriktiği, kaba malzemenin ise ağırlıklı olarak yığının kenarında bulunduğu radyal bir ayrışma modeliyle sonuçlanır. Bununla birlikte, şiddetli eleme ayrışması, ince tanelerin kaba tanelerin altında olduğu yukarıdan aşağıya bir ayrışma modeline neden olabilir. Bu durum özellikle titreşim gibi bazı harici yollarla malzeme içinde partiküller arası hareket tetikleniyorsa geçerlidir. Tipik olarak, 3 kattan daha büyük partikül boyutu farklılıkları, önemli eleme ayrışması sorunları üretmek için yeterlidir.

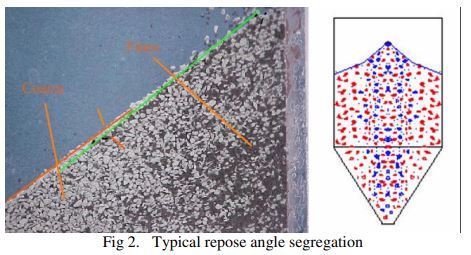

Eleme ayrışması taşıma sırasında taneli malzemenin ayrılmasına neden olan tek süreç değildir. Bazı partiküller, partiküller arası sürtünmede farklılıklara sahiptir ve bu nedenle farklı yığın(repose) açılarına sahip yığınlar oluşturur. Proses içinde yığın oluşumu, sürtünmesi daha az olan parçacığın yığın kenarındaki yığın birikiminden daha aşağı kaymasına neden olur. Bu mekanizma radyal bir ayrışma modeliyle sonuçlanır. Yığın açısı farkı 2 dereceden fazla olan malzemeler önemli yığın açısı ayrışması gösterebilir. Yandaki şekil, üst tabaka granüllerinin ince ve kaba parçalarının yığın açısı nedeniyle ayrışmasını göstermektedir. Bu durumda, ince ve kaba taneler arasındaki partikül boyutu farkı sadece %30 civarındadır, bu nedenle eleme mümkün değildir. Yığın açıları sadece 2 derece farklıdır ve önemli ayrışmanın nedenidir.

Eleme ayrışması taşıma sırasında taneli malzemenin ayrılmasına neden olan tek süreç değildir. Bazı partiküller, partiküller arası sürtünmede farklılıklara sahiptir ve bu nedenle farklı yığın(repose) açılarına sahip yığınlar oluşturur. Proses içinde yığın oluşumu, sürtünmesi daha az olan parçacığın yığın kenarındaki yığın birikiminden daha aşağı kaymasına neden olur. Bu mekanizma radyal bir ayrışma modeliyle sonuçlanır. Yığın açısı farkı 2 dereceden fazla olan malzemeler önemli yığın açısı ayrışması gösterebilir. Yandaki şekil, üst tabaka granüllerinin ince ve kaba parçalarının yığın açısı nedeniyle ayrışmasını göstermektedir. Bu durumda, ince ve kaba taneler arasındaki partikül boyutu farkı sadece %30 civarındadır, bu nedenle eleme mümkün değildir. Yığın açıları sadece 2 derece farklıdır ve önemli ayrışmanın nedenidir.

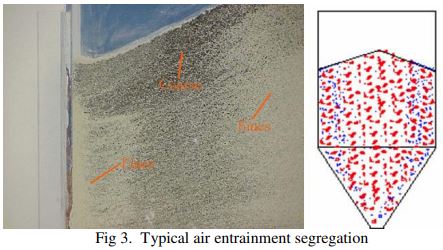

Malzeme dolumu sırasında oluşan hava akımları ince malzemeyi, hava akımlarının yeterince azaldığı bölgelere taşıyabilir. Bu hava sürüklenmesi ayrışması, girişin konumuna ve silonun geometrisine bağlı olarak radyal bir model veya bir yatay bir model oluşturabilir.

Genel olarak, bu ayrışmayla birlikte ince malzemeler silo duvarlarının yakınında birikir. Şekil 3, ince tanelerin duvar yakınında biriktiği hava sürükleme ayrışması için tipik bir profili göstermektedir. Ancak, bu şeklin aynı zamanda ince tanelerin akış noktası yakınında biriktiği eleme ayrışmasının sonucunu da gösterdiğini belirtmek önemlidir. Şekil 3 aynı zamanda karmaşık bir genel ayrışma modeli oluşturan birkaç ayrışma mekanizmasının aynı anda meydana gelebileceğini de göstermektedir.

Genel olarak, bu ayrışmayla birlikte ince malzemeler silo duvarlarının yakınında birikir. Şekil 3, ince tanelerin duvar yakınında biriktiği hava sürükleme ayrışması için tipik bir profili göstermektedir. Ancak, bu şeklin aynı zamanda ince tanelerin akış noktası yakınında biriktiği eleme ayrışmasının sonucunu da gösterdiğini belirtmek önemlidir. Şekil 3 aynı zamanda karmaşık bir genel ayrışma modeli oluşturan birkaç ayrışma mekanizmasının aynı anda meydana gelebileceğini de göstermektedir.

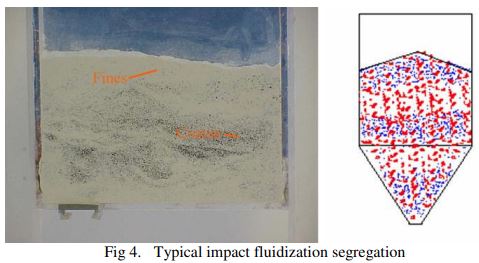

Dökme malzeme çok ince ve sıkıştırılabilir ise, bir silonun doldurulması sırasında akışkan hale gelebilir. Bu akışkanlaşma, harici bir hava kaynağının bulunduğu bir akışkan yatakta olduğu gibi kalıcı değildir. Malzeme, dolum işlemi tamamlandıktan kısa bir süre sonra içindeki havayı kaybetmeye başlar. Ancak bu malzemeler akışkan benzeri davranışlarını dakikalarca hatta saatlerce korur.

Silo içindeki ürün akışkan durumundayken ,ürün üzerine ilave edilen malzeme içindeki iri taneler silo içindeki ürün akışkan özelliğini kaybedene kadar ,bu sıvı gibi davranan ürün içinde batarak silo içinde belli aralıklarla iri taneli katmanlar oluşturur. Bu da yığın karışımdaki partiküllerin yukarıdan aşağıya doğru ayrılmasıyla sonuçlanır ve böylece ince ve kaba katmanlar oluşur (bkz. Şekil 4).

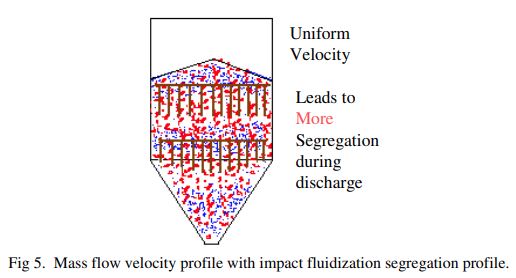

Bir çok kişi “kütle akışının”yani silo içindeki malzemenin tamamının silonun boşalması sırasında hareket halinde olmasının ayrışmayı önleyeceği gibi yanlış bir inanca sahiptir. Bir proses ekipmanı (silo,bunker konveyor vs) içinde ayrışmayı azaltmak için, proses ekipmanı içindeki malzemenin akış şeklinin aynı malzemenin ayrışma profiline/şekline uyumlu olması gerekmektedir.

Örneğin malzemenin sıvılaşması/akışkan hale gelmesi ile silo içinde oluşan tabakalı /katmanlı ayrışma,silonun “kütle akışı”(mass flow) boşalacak şekilde dizayn edilmesi ile düzeltilemeyeceği gibi daha da kötüleşe bilir.Böyle bir durumda silo içindeki bütün malzeme aynı anda hareket ettiği için,silo dolarken oluşmuş olan kaba ve ince taneli katmanlar aynı sıra ile boşalır, boşama esnasında bir biri ile karişmaz.

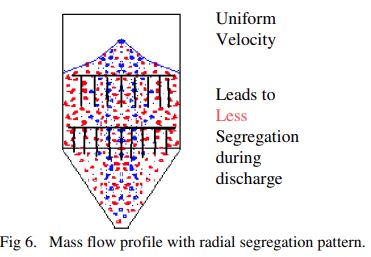

Tersine , radyal/dikine ayrışma oluşmuş bir siloda “kütle akışı” (mass flow) silonun boşaltılması sırasında ayrışmayı daha kötü hale getirmeyecektir. Her ne kadar silo çıkışında bir ayrışma profili gözlense de ,silodan boşalan /akan malzeme kesitinde ki kaba ve ince tane oranı hep aynı tutarlılıkta/miktarda olacaktır.eğer daha iyi bir karışım oranı isteniyorsa silo çıkışına bir “karıştırıcı” ilave edilebilir.

Sonuç olarak, proses ekipmanınızdaki akış profillerinin yanı sıra ayrışma süreçlerini bilmek, potansiyel ayrışma sorunlarını çözmek için kritik öneme sahiptir. Sistemlerinizde meydana gelen ayrışmanın büyüklüğünü ve türünü ölçmek için basit testler yapılabilir. Proses ekipmanınızdaki akış modellerini belirlemek için akış özellikleri de ölçülebilir. Bu bilgiler kullanılarak, karmaşık ayrışma sorunlarına güvenilir bir çözüm tasarlanabilir ve böylece kaliteli üretim için her şey rayına oturmuş olur.