Rulman Arızalarının Nedenleri Ve Çözümleri

Bilyalı rulmanlar uzun ve verimli bir kullanım ömrüne sahip olacak şekilde tasarlanmıştır. Başlangıç aşamasında doğru bir uygulama /seçim yapıldığı varsayılırsa, uzun ömürlülüğün en üst düzeye çıkarılması için rulmanların doğru şekilde monte edilmesi, yağlanması ve bakımının yapılması gerekir. Uygun olmayan çalışma ortamları, özellikle nemli veya kirli alanlar ve hatalı uygulama biçimleri rulmanların erken arızalanmasına neden olur.

Bir rulman arızalandığında, arızanın kesin nedeninin belirlenmesi önemlidir, böylece gereken iyileştirmeler yapılabilir. Arıza türünün incelenmesi genellikle arızanın gerçek nedenini ortaya çıkarır. Bu prosedür, bir arıza türünün başka bir arıza türünü başlatabileceği gerçeği nedeniyle karmaşıktır. Örneğin, bilya yuvasındaki korozyon aşındırıcı bir madde olan pası bırakır ve bu da aşınmaya neden olarak ön yükleme kaybına veya radyal boşlukta artışa yol açabilir. Aşınan parçalar, gresle yağlanan bir rulmanda yağlamayı engelleyerek yağlama arızasına ve ardından aşırı ısınmaya neden olabilir.

Bu yazı, rulman arızasının 12 temel nedeninin doğru şekilde tanımlanmasına ve analiz edilmesine yardımcı olmak amacıyla hazırlanmıştır. Her bir arıza türü ayrıntılı olarak açıklanmış ve renkli bir fotoğraf ile gösterilmiştir. Hatalar çoğu durumda kolayca görülebilir. Bazı durumlarda ise hatalar çıplak gözle görülemeyebilir. Her durum için özel çözümler de önerilmiştir.

1- Aşırı Yükler:

Aşırı yükler genellikle erken yorulmaya neden olur. Sıkı geçmeler, aşınma ve ön yüklemenin hatalı yapılması erken yorulma arızasına yol açabilir. Bu tür bir arıza normal yorulma ile aynı gibi görünse de, bilya aşınma yolları, aşırı ısınma belirtileri ve daha sık görülen dökülme (yorulma alanı) genellikle ömrün kısalmasıyla fark edilir.

Çözüm, yükü azaltma veya daha yüksek kapasiteli bir rulman kullanarak yeni bir tasarım yapmaktır.

2- Aşırı Isınma:

2- Aşırı Isınma:

Belirtiler bileziklerin, bilyelerin ve kafeslerin renginin altından maviye dönmesidir. 200 oC'yi aşan sıcaklıklar bilezik ve bilya malzemelerini tavlayabilir. Ortaya çıkan sertlik kaybı, rulman kapasitesini azaltarak erken arızaya neden olur. Çok ağır şartlarda bilyalar ve bilezikler deforme olur. Sıcaklık artışı yağlayıcıyı da bozabilir veya yok edebilir.

Yaygın nedenler ağır elektriksel ısı yükleri, yetersiz ısı geçişleri, çok yüksek yük ve hız durumunda yetersiz soğutma veya yağlamadır. Termal veya aşırı yük kontrolleri, yeterli ısı geçişinin sağlanması ve ilave soğutma sistemleri etkili çözümlerdir.

3-Gerçek Brinelling:

3-Gerçek Brinelling:

Burada önce” brinelling” in Türkçede kelime karşılığının olmamasından dolayı ne anlama geldiğini açıklamak gerekir. Bu hasar tipi adını “Brinell sertlik ölçme”skalası/sisteminden alır ve basitçe rulmanın yuvarlanma elemanının yükün yönüne göre iç veya dış bilezik yuvarlanma yoluna uyguladığı “hertz temas geriliminin” malzemenin akma sınırını aşması sonucu oluşur.

Brinelling izleri, yuvarlanma yollarında rulman titreşimini (gürültüsünü) artıran oyuklar olarak görülür. Ciddi Brinelling izleri erken yorulma arızasına neden olabilir.

Herhangi bir statik aşırı yük veya şiddetli darbe Brinellinge neden olabilir. Örnekler arasında rulmanları sökmek veya takmak için çekiç kullanmak, monte edilmiş ekipmanı düşürmek veya çarpmak ve dış bileziğe kuvvet uygulayarak bir rulmanı mile bastırmak sayılabilir.

Rulmanları takarken yalnızca takılan bileziğe kuvvet uygulanmalıdır, yani iç bileziği mile bastırmak için dış bilezik itilmemelidir.

4-Sahte Brinelling:

4-Sahte Brinelling:

Sahte brinelling - bilyaların bulunduğu her bir konumda, genellikle kahverengi bir demir oksit halkası ile çevrili, parlak yüzeyli ve keskin sınırlara sahip olan eksenel yönde eliptik aşınma izleri olarak gözlenir. Dış titreşimin aşırı düzeyde olduğunu gösterir. Dış titreşime maruz kalan dönmeyen bilyalı rulmanlarda bilyalar ve yuvarlanma yolu arasında küçük bir bağıl hareket meydana gelir. Rulman dönmediğinde, yuvarlanma yolunun aşınmasını önlemek için bir yağ filmi oluşamaz. Aşınma kalıntıları oksitlenir bu da aşınma sürecini hızlandırır.

Rulmanları harici titreşimden izole ederek ve aktüatör motorlarında olduğu gibi rulmanlar yalnızca salınım yaptığında veya hızla geri döndüğünde molibden disülfür gibi aşınma önleyici katkı maddeleri içeren gresler kullanarak bu durumu önlenebilir.

5- Normal Yorulma:

5- Normal Yorulma:

Genellikle dökülme olarak adlandırılan yorulma arızası, çalışma yüzeylerinin aşınması ve ardından küçük materyal parçalarının dökülmesidir.

Dökülme iç bilezikte, dış bilezikte veya bilyelerde meydana gelebilir. Bu tür bir arıza kademeli olarak gerçekleşir ve bir kez başladıktan sonra daha fazla çalışma sonucunda yayılır. Daima bir sorun olduğunu gösteren belirgin bir titreşim artışı görülecektir.

Çözüm, rulmanı değiştirmek veya daha uzun yorulma ömrüne sahip bir rulman kullanmak için yeniden tasarım yapmaktır.

6- Ters Yükleme:

Eğik bilezikli rulmanlar yalnızca bir yönde eksenel yük kabul edecek şekilde tasarlanmıştır. Ters yönde yüklendiğinde, dış bilezik üzerindeki eliptik temas alanı, dış bileziğin o tarafındaki alçak çıkıntı tarafından kesilir. Sonuç aşırı gerilme ve sıcaklık artışı, ardından artan titreşim ve zamanından önce arızadır.

Arıza şekli sıkı geçmelere çok benzer. Bilyalar, bilyanın yuvarlanma yolunun dış kenarı üzerinde hareket etmesinden kaynaklanan yivli bir aşınma bandı oluşturacaktır.

Hatayı düzeltmek için yapılması gereken tek şey rulmanı doğru şekilde monte etmektir. Eğik bilyalı rulmanlar, ortaya çıkan itme kuvveti dış bileziğin "itme" işaretli geniş yüzüne ve iç bileziğin karşı yüzüne gelecek şekilde monte edilmelidir.

7- Kirlilik:

Rulman arızalarının önde gelen nedenlerinden biri kirliliktir. Kirlilik sonucunda rulman yuvarlanma yollarında ve bilyalarda çökme meydana gelir ve bu da yüksek titreşim ve aşınmaya neden olur.

Kirleticiler arasında havadaki toz, pislik veya rulmana giren herhangi bir aşındırıcı madde yer alır. Başlıca kaynaklar temiz olmayan aletler, düzensiz çalışma alanları, kirli eller ve yağlayıcılar ya da temizleme solüsyonlarındaki yabancı maddelerdir.

Temiz çalışma alanları, aletler, fikstürler ve eller kirlilik hatalarının azaltılmasına yardımcı olur. Taşlama işlemlerini rulman montaj alanlarından uzaktaki bir yerde yapmalı ve montaj için hazır olana kadar rulmanların orijinal ambalajlarında muhafaza edilmesini sağlamalıdır. Keçeler kritik öneme sahiptir, hasarlı veya çalışmayan keçeler rulmanları kirlenmeye karşı koruyamaz.

8- Yağlayıcı Hataları:

Rengi atmış (mavi/kahverengi) bilya izleri ve bilyalar yağlayıcının işlevini yitirdiğinin belirtileridir. Bilyaların, bileziklerin ve kafeslerin aşınması, aşırı ısınmaya ve ardından ciddi arızalara yol açacaktır.

Bilyalı rulmanlar, birbirlerine temas eden yüzeyler üzerinde çok ince bir yağlayıcı filminin kesintisiz olarak bulunmasına ihtiyaç duyar. Arızalar tipik olarak yağlayıcının özelliklerinin bozulmasına neden olan yetersiz yağ akışı veya aşırı sıcaklıklardan kaynaklanır.

Kullanıcılar tedarikçi tarafından önerilen yağlayıcı tipini ve miktarını kullanmalıdır. Uygun olmayan montajların önüne geçilmesi, ön yükün daha iyi kontrol edilmesi ve miller ile yatakların soğutulması için atılacak adımlar rulman sıcaklığını azaltacak ve yağlayıcıların ömrünü uzatacaktır.

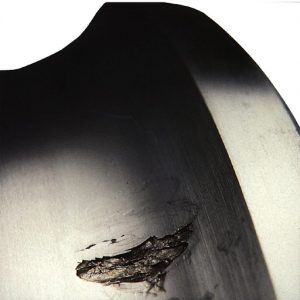

9-Korozyon:

Rulmanların bilyaları, yuvarlanma yolları, kafesleri veya bileziklerinde görülen kırmızı/kahverengi alanlar korozyon belirtileridir. Bu durum, rulmanların korozif sıvılara veya korozif bir atmosfere maruz kalmasından kaynaklanır. Genellikle artan titreşim ve ardından gelen aşınma, radyal boşlukta artış veya ön yük kaybı ile sonuçlanır. Aşınmanın aşırı olduğu durumlarda, korozyon erken yorulma arızalarını başlatabilir.

Korozif sıvılar rulman alanlarından uzaklaştırılarak ve mümkün olduğunca kapaklı rulmanlar kullanılarak sorunun giderilmesi sağlanmalıdır. Çevrenin özellikle elverişsiz olduğu durumlarda, kapaklı rulmanlara olarak harici keçelerin kullanılması düşünülmelidir; paslanmaz çelik rulmanların kullanılması da faydalı olacaktır.

10- Yanlış Hizalama/Eksen Kaçıklığı:

Yanlış hizalama, dönmeyen bileziğin kanalında yuvarlanma yolu kenarlarına paralel olmayan bir bilye aşınma izi ile tespit edilebilir. Yanlış hizalama uygun değeri aşarsa rulman ve/veya yatakta anormal sıcaklık artışı ve kafes bilya ceplerinde aşırı aşınma meydana gelebilir.

Yanlış hizalamanın en yaygın nedenleri şunlardır: Eğrilmiş şaftlar, mil veya yatak kenarında çapak veya kir, mil yuvalarıyla gönyesiz olan mil faturaları ve faturaya tam oturmayan kilitleme somunları. İzin verilen maksimum yanlış hizalama, farklı uygulamalara göre büyük ölçüde değişir, örneğin hız ile azalır.

Uygun olabilecek düzeltme işlemleri arasında şunlar yer alır: şaftların ve yatakların kenar ve yatak yuvası salgısı açısından incelenmesi; sertleştirilmemiş şaftlarda tek noktadan tornalanmış veya taşlanmış dişlerin ve sadece sertleştirilmiş şaftlarda taşlanmış dişlerin kullanılması; ve yüksek hassasiyetli kilit somunlarının kullanılması.

11-Gevşek Geçmeler:

Gevşek geçmeler, birbirine geçen parçalar arasında bağıl harekete neden olabilir. Birbirine geçen parçalar arasındaki bağıl hareket hafif ancak sürekli ise, titreşimli aşınma meydana gelir.

Titreşimli aşınma, oksitlenerek belirgin bir kahverengi renk bırakan ince metal parçacıklarının oluşmasıdır. Bu malzeme aşındırıcıdır ve gevşekliği artıracaktır. Gevşeklik iç veya dış bileziğin kayda değer ölçüde hareket etmesine izin verecek kadar fazlaysa, montaj yüzeyleri (delikler, dış çaplar, yüzeyler) ısınarak gürültü ve salgı sorunlarına neden olur.

12-Sıkı Geçmeler:

İç bilezik ve dış bileziğin tüm çevresi boyunca yuvarlanma yolunun alt kısmında ağır bir bilya aşınması sıkı bir geçme olduğunu gösterir.

Sıkı geçmelerin çalışma sıcaklığında radyal boşluğu aştığı durumlarda bilyalar aşırı yüklenir. Bu durum yüksek torkla birleşerek hızlı bir sıcaklık artışına neden olur. Çalışmaya devam edilmesi hızlı aşınma ve yorulmaya yol açabilir.

Düzeltici önlem olarak, malzeme ve çalışma sıcaklıklarındaki farklılıklar göz önünde bulundurularak toplam boşluğun azaltılması ve rulmanların mil ve yataklarla daha uygun şekilde takılması gerekir. Radyal boşluğun artırılması da yukarıdaki koşullar altında rulman ömrünü uzatacaktır.